机由机身、液压系统、控制系统等组成,通过液压油

机是一种利用液体压力能来实现各种工艺动作的机械设备,广泛应用于锻造、冲压、挤压、校正、打包等领域,以下是关于液压机制作过程的详细阐述:

设计与规划阶段

- 需求分析

首先要明确液压机的使用场景和工作要求,是用于金属成型、木材加工还是塑料制品的压制等,根据不同的应用场景,确定所需的压力范围、工作台面尺寸、行程要求等关键参数,一台用于汽车零件冲压的液压机,可能需要具备较高的压力(如几百吨甚至上千吨的压力)和较大的工作台面,以适应大型零件的加工;而一台小型的打包用液压机,压力要求相对较低,工作台面也较小。

(图片来源网络,侵删)

(图片来源网络,侵删) - 整体设计

- 机械结构设计:设计机身框架,包括立柱、横梁等部件,机身要具备足够的强度和刚度,以承受工作时的巨大压力,一般采用优质钢材焊接或铸造而成,其结构形式有四柱式、框架式等多种,四柱式液压机具有结构简单、稳定性好等优点,适用于多种工况;框架式液压机则在承受偏载能力方面表现较好。

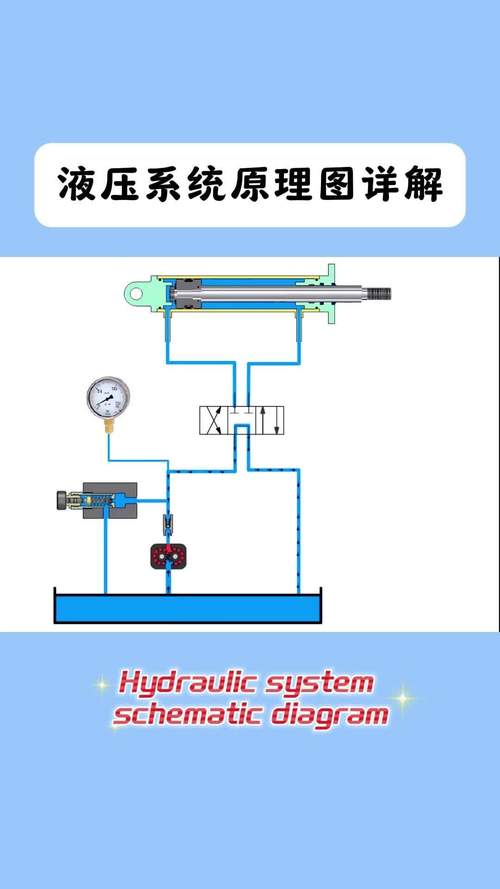

- 液压系统设计:确定液压系统的原理和布局,包括选择合适的液压泵、液压缸、控制阀等元件,液压泵是提供压力油的源头,要根据所需的压力和流量来选择,如齿轮泵、叶片泵或柱塞泵等,液压缸则是执行元件,其尺寸和规格决定了液压机的输出力和行程,控制阀用于控制液压油的流向、压力和流量,实现液压机的各种动作,如上升、下降、停止等。

- 电气系统设计:设计电气控制系统,用于控制液压机的启动、停止、动作顺序以及各种保护功能,包括电机的选型、电气元件的布置、PLC(可编程逻辑控制器)程序的编写等,通过电气系统,可以实现自动化操作和远程控制,提高生产效率和操作安全性。

零部件制造与采购阶段

- 自制零部件加工

对于机身框架等大型结构件,通常采用切割、焊接或铸造等工艺进行制造,使用数控切割机对钢材进行精确切割,然后通过焊接工艺将各部分组装成完整的机身,在焊接过程中,要严格控制焊接质量,确保焊缝的强度和密封性,对于一些关键部件,如液压缸筒,可能需要采用高精度的加工工艺,如深孔钻镗等,以保证其内壁的光洁度和尺寸精度。

- 外购零部件采购

根据设计要求,采购液压泵、液压阀、电机等标准零部件,在选择供应商时,要考虑其产品质量、信誉和售后服务等因素,对于液压泵,要选择知名品牌的产品,以确保其性能稳定、可靠性高,要对采购的零部件进行严格的检验,包括外观检查、尺寸测量、性能测试等,确保其符合设计要求。

装配与调试阶段

- 机械装配

将机身框架、液压缸、工作台面等机械部件进行组装,在组装过程中,要注意各部件的安装精度,如液压缸与机身的垂直度、工作台面的平面度等,使用水准仪、经纬仪等测量工具进行精确调整,确保机械部件的安装位置准确无误,要拧紧各连接螺栓,防止松动。

- 液压系统安装

安装液压泵、液压阀、油管等液压元件,油管的布置要合理,避免出现弯曲半径过小、交叉等情况,以减少压力损失,在安装油管时,要注意密封,防止液压油泄漏,将液压泵与电机连接,确保联轴器的同轴度符合要求,避免因同轴度误差过大导致泵的损坏。

(图片来源网络,侵删)

(图片来源网络,侵删) - 电气系统安装

安装电机、电气控制柜、各种电气元件和传感器,按照电气原理图进行布线,连接各电气设备,在布线过程中,要注意电线的规格、颜色和走向,确保接线正确、牢固,安装传感器,如压力传感器、位移传感器等,用于监测液压机的工作状态,并将信号传输给电气控制系统。

- 调试

- 空载调试:启动液压机,进行空载运行,检查各部件的运行情况,如电机的转向是否正确、液压系统是否有泄漏、动作是否平稳等,通过调节控制阀,检查液压机的各种动作,如上升、下降、停止等是否正常,观察电气系统的工作状态,检查指示灯、报警装置等是否正常工作。

- 负载调试:在空载调试正常的基础上,逐渐增加负载,进行负载调试,使用压力测试仪等设备,检测液压机的实际输出压力是否达到设计要求,观察在负载作用下,机身的变形情况、液压系统的压力波动情况等,根据调试结果,对液压机进行进一步的调整和优化,如调整液压系统的溢流阀压力、更换不合适的零部件等,直到液压机的各项性能指标都符合设计要求。

质量检验与包装阶段

- 质量检验

对液压机进行全面的质量检验,包括外观检查、性能测试、安全检查等,外观检查主要检查机身表面是否有划痕、油漆是否完好、各部件的连接是否牢固等,性能测试包括压力测试、行程测试、速度测试等,确保液压机的各项性能指标达到设计要求,安全检查包括检查安全防护装置是否齐全有效,如光幕保护、紧急停止按钮等,确保操作人员的人身安全。

- 包装

对检验合格的液压机进行包装,以防止在运输和储存过程中受到损坏,一般采用塑料薄膜、木箱等包装材料,在包装过程中,要注意对液压机的关键部件进行保护,如液压缸的活塞杆、电气控制柜等,要在包装上标明产品的名称、型号、规格、重量、生产厂家等信息。

相关问答FAQs

- 问:液压机的工作压力是如何确定的?

- 答:液压机的工作压力是根据其用途和加工对象的强度、变形抗力等因素来确定的,首先考虑加工过程中所需的最大压力,例如在金属锻造中,要根据金属材料的锻造比和变形阻力来计算所需压力;对于冲压工艺,则要根据冲压件的材质、厚度和形状等因素确定压力大小,还要考虑液压机本身的结构和强度限制,以及液压系统的性能,通过理论计算和实际经验相结合的方式,确定一个既能满足工作要求又合理的工作压力范围,在这个范围内,通过调整液压系统的溢流阀等元件,可以精确地控制液压机的工作压力。

- 问:液压机在使用过程中如何进行维护保养?

- 答:液压机的维护保养至关重要,可以延长其使用寿命和保证工作效率,首先是定期检查液压油的油质和油位,液压油应保持清洁,定期更换,防止油液污染导致液压元件损坏,检查各连接部位是否松动,如有松动应及时拧紧,对于液压系统的密封件,要定期检查其密封性能,如发现泄漏应及时更换密封件,对机械部件,如导轨、活塞杆等,要定期进行润滑,保持良好的润滑状态,减少磨损,要检查安全防护装置是否完好有效,如光幕、紧急停止按钮等,每次使用后要对液压机进行清洁,清除杂物和灰尘,避免其进入液压系统或影响机械部件的运行。

标签: 机 制作工艺